Es ist soweit.

Wie mehrfach angedroht habe ich eine neue Balkonanlage gebaut.

Einen Ugrinsky Rotor.

Nachdem meine alte 3D-Druck Anlage vom Sturm in Einzelteile zerlegt wurde, ist der Ugrinsky diesmal ohne (fast ohne) 3D-Druck.

Ein Paar Eckdaten:

Rotor Höhe: 136 cm.

Rotor Durchmesser gesamt: 40 cm.

Rotor Nenndurchmesser: 37 cm.

Material der Schaufeln: Alu-Blech 1mm

Material der Zwischenelemente: 12mm Siebdruck.

Material der Abschlussplatten: 9mm Siebdruck.

Achse: 18mm Aluminium (Vollmaterial) 150 cm Länge.

Kupplung der Welle an die Zwischenelemente: 3D-Druck PLA (Lackiert).

Rotor Gewicht (mit Achse): 8 Kg

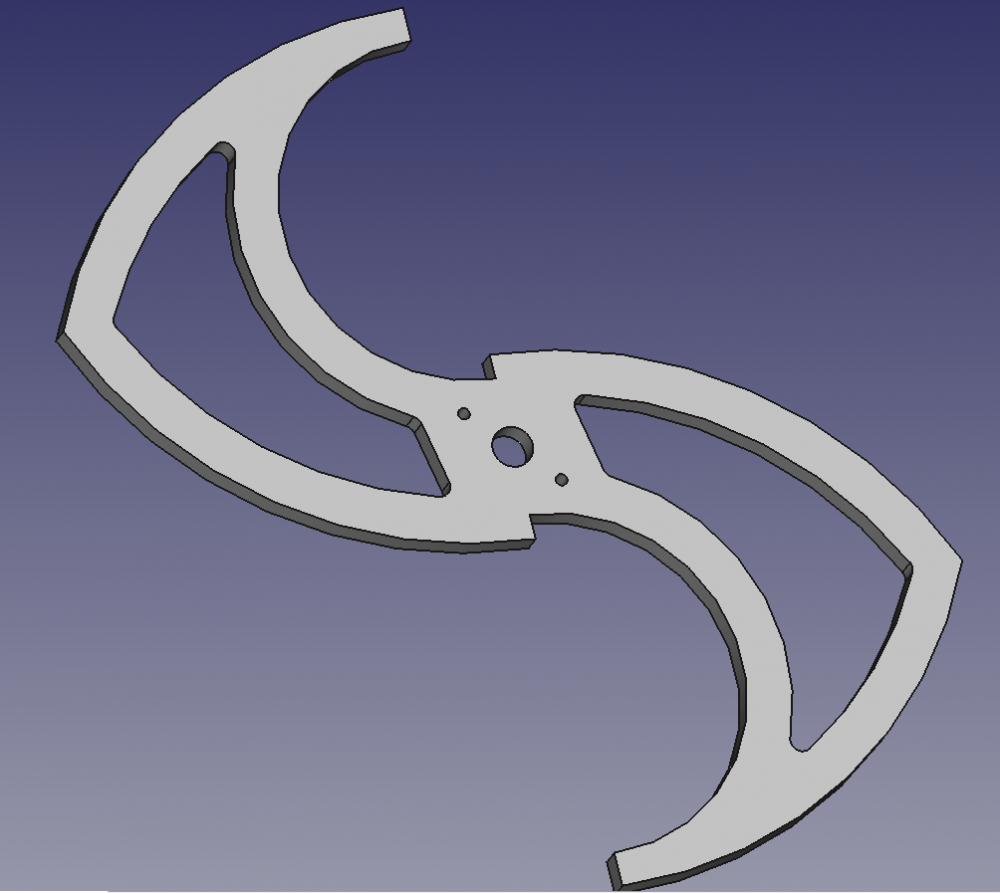

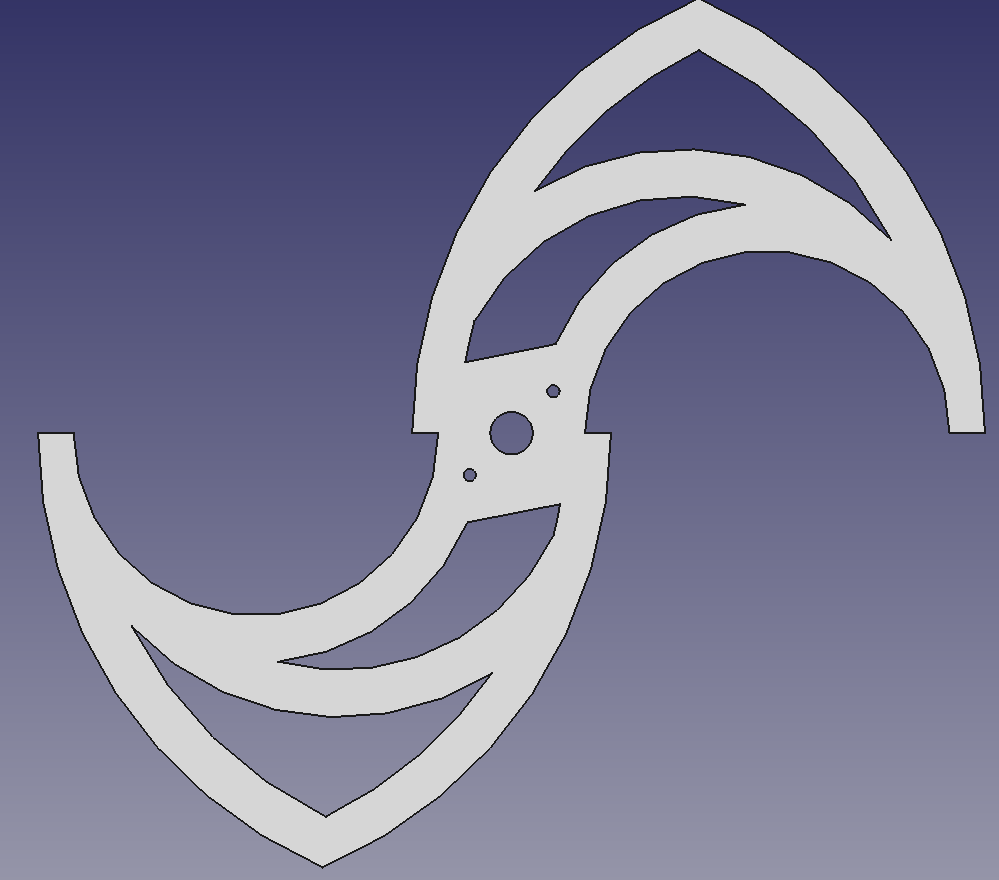

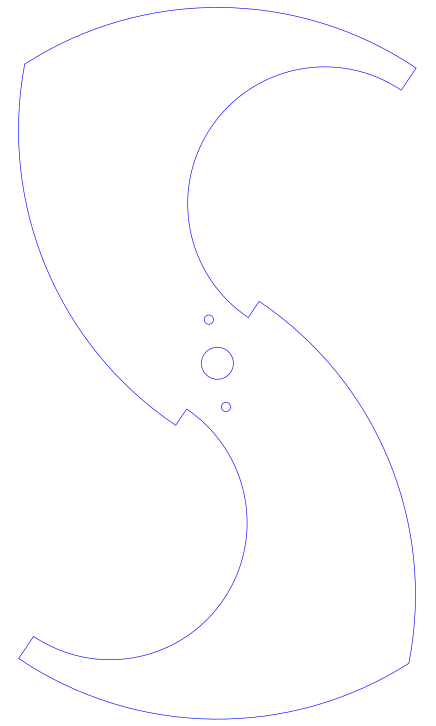

Zu Beginn den Grundriss des Rotors (bzw. der Zwischenelemente) - (SVG im Anhang "UGv2.zip" da kein SVG erlaubt):

Mein Grundriss ist grundsätzlich nach dem "calculation diagram" erstellt, weicht jedoch ein klein wenig ab. Wie zu erkennen ist, habe ich mich dazu entschieden zwischen der Hauptschale (180° gerundet) und der 2ten, gestreckten Rundung einen kleinen Luftspalt offen zu lassen.

Dies soll zum einen den Unterdruck, der sich hinter der Hauptschale bildet, wenn sie sich gegen den Wind dreht, reduzieren und zum anderen wird ein Teil der Luft, die durch den Mittleren Teil strömt, am Ende der gestreckten Rundung in die Hauptschale strömen und dort noch mal für weiteren Schub sorgen.

Der Grundriss wurde mir dann von cnc-holzwelt.de gefräst.

An dieser Stelle muss ich dem Inhaber Dipl.-Ing. Sven Torsten May vielen vielen Dank sagen. Kurze Kontaktaufnahme per Mail, SVG-Datei zusenden, Angebot erhalten (zur Info: in meinem Fall ca. 6 € pro Teil (Material + fräsen) - natürlich abhängig von Material, Größe und Abnahmemenge), Geld überweisen und wenige Tage später waren die Teile schon da.... wirklich super.

Wie schon oben geschrieben in 12 mm Siebdruck. Insgesamt 8 Zwischenelemente. 6 Stücken waren Anfangs eingeplant. Ich habe mich letztendlich auf Grund des guten Preises dafür entschieden 8 Teile zu verbauen um die Stabilität noch mehr zu erhöhen (vor allem auch die Befestigung an der Achse, da ich dafür 3D-Druck Teile verwende).

Die Schnittkanten der Siebdruck Teile habe ich mit Bootslack mehrfach bestrichen um die Wetterfestigkeit zu erhöhen.

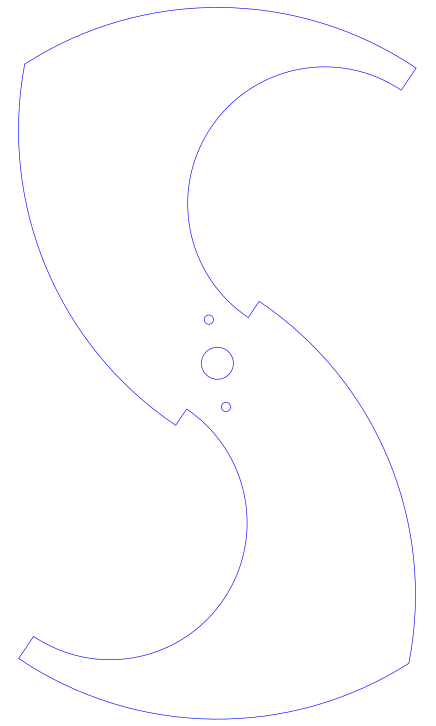

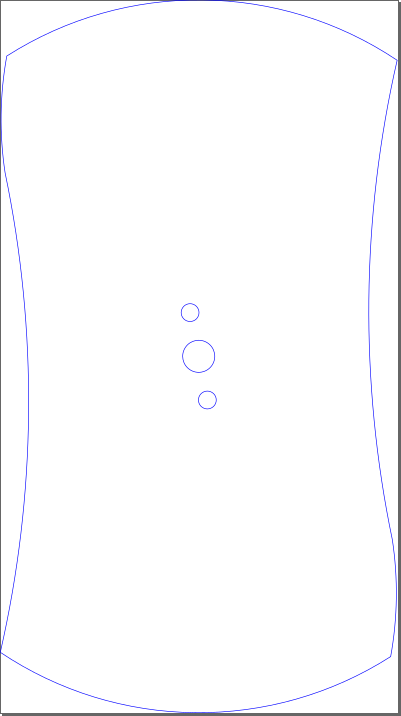

Die Abschlussplatten (in der Zip-Datei "UGv2_Abschluss_Neu.svg")

Die Abschlussplatte, die im Normalfall verhindern soll, dass die rein strömende Luft an der Ober- und Unterseite des Rotors quasi ausweichen kann, habe ich so gestaltet, dass sie die Enden der Hauptschalen sauber abdeckt aber den äußeren Rand der gestreckten Rundungen nicht, um den Widerstand bei Bewegung gegen den Wind zu reduzieren. Die gestreckten Rundungen sollen bei frontaler Anströmung des Rotors zusätzliche Luft in die Hauptschalen leiten. Dazu trägt der letzte Abschnitt jedoch nicht bei, da dieser sowohl vom Winkel zu flach ist als auch zu weit auf der gegenläufigen Seite der Achse liegt.

Die gestreckten Rundungen kann ich jedoch auch nicht kürzer bauen, da diese wichtig werden, sobald der Rotor seitlich angeströmt wird.

Übrigens dürfte die selbe Idee auch für Savonius Rotoren gelten.

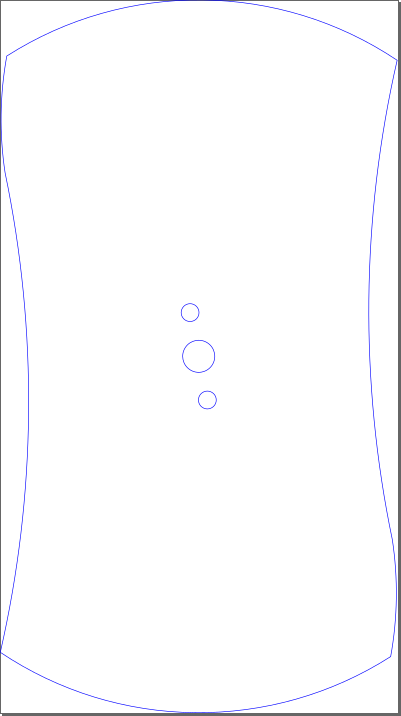

Hier ist auch gleich die Verbindung zur Achse zu sehen (UG_Wellenhalter.stl).

Wie schon erwähnt 3D-Gedruckt aus PLA, mehrfach lackiert (Grundierung, 2x Weiß, 1x Klarlack).

Jedes Zwischenelement wird mit 2 dieser Wellenhalter an der Achse verbunden. Ein Halter auf jeder Seite des Zwischenelements, und je 1 Wellenhalter an den letzten Elementen. Befestigt mit M5 Schrauben. Jeder Wellenhalter (also 14 insgesamt) wird mit 2 Madenschrauben (M4 - also 28 Schrauben insgesamt) an der Welle befestigt. Dazu habe ich für jede Madenschraube eine kleine Vertiefung in die Achse gebohrt (ca. 1 - 1,5 mm tief), damit die Maden nicht abrutschen können.

Die Bleche:

Die Bleche hat mir ein Spengler in der Nähe zurecht gebogen. Anschließend habe ich die Bleche ausgemessen, alle löcher für die Schrauben angezeichnet und anschließend vorgebohrt.

Die Bleche werden mit 3 Spax (3x12mm) pro Zwischenelement verschraubt. Die Hauptschalen konnten leider nicht 100% passend gebogen werden (ist recht schwer), weshalb ich sie in der Mitte mit größeren (3,5x25 mm) Schrauben befestigt habe, um die Bleche quasi in die Rundung zu ziehen.

Die äußeren Löcher der Hauptschalen musste ich von außen durch die Siebdruckplatten bohren, da ich von der Innenseite nicht genug Platz für meinen Akkuschrauber hatte

Aber ich habe die löcher einfach anschließend mit Epoxid versiegelt, damit keine Feuchtigkeit in das Holz gerät.

Die Bleche habe ich anschließend mit Sonax Schleifpolitur mattiert und mit "Dr. Beckmann Edelstahl Schutz & Pflege" eingerieben. (Ist auch für Aluminium - der Name verwirrt nur). Immerhin sollen meine Nachbarn nicht geblendet werden

Sieht dann am Ende so aus:

---------------------------------------------------------------------------------------------------------------------

Tja, das war eigentlich schon alles wichtige zum Bau des Rotors. Aussagekräftige Zahlen und Fakten kann ich leider nicht liefern aber der Bursche dreht sich ordentlich.

Nachteil dieser Bauweise ist das hohe Gewicht von 8 Kg (Nur Rotor mit Achse). Er ist daher etwas Träge im Anlauf aber dreht sich sehr gut, sobald er mal läuft.

Zur Wandhalterung:

Die verwendete Wandhalterung ist die Halterung der Adventure Turbinen der Ideen-Schmiede (ElvWiS). Auch den "großen" der Adventure Generatoren verwende ich aktuell.

Wie in einem anderen Thema bereits geschrieben, bin ich mit dem Generator nicht sehr zufrieden (Preis steht in keinem Verhältnis zu dem was er ist). Aber die Wandhalterung ist sehr praktisch. Leider bietet die Ideen-Schmiede die Wandhalterung nicht standardmäßig zum Verkauf an. Nach einer kurzen Mail, hat mir jedoch Dr. Pinkhaus ein Angebot für die komplette Wandhalterung gemacht. Wichtig zu wissen ist, dass der Klemmring für die Befestigung der Achse nicht zur Wandhalterung gehört (kann man aber auch über ebay nachkaufen - 18 mm Klemmring). Das erwähne ich nur noch mal, weil es mein Projekt um eine Woche verzögert hat.

Ist auf jeden Fall super, dass ich mit Dr. Pinkhaus diesen Individualkauf vereinbaren konnte, da sich durch die Wandhalterung ein wichtiger Teil des Projektes quasi von selbst erledigt hat.

Wie geht es weiter?

Ich werde mir jetzt noch einen Generator für meinen neuen Rotor selber bauen um dann den ElvWiS abzulösen.

Das wird aber noch eine ganze Weile dauern

Ach ja, eins hätte ich noch fast vergessen. Dank M16 Gewinde an der Unterseite des Generators, konnte ich eine billige Fahrrad Scheibenbremse montieren. Dadurch kann ich den Generator mechanisch bremsen, bzw. zum Stillstand bringen, wenn mir zu viel Wind geht. Das ganze will ich später auch auf meinen eigenen Generator um-münzen und dann automatisieren. Die Bremse wird dann durch einen Linearmotor getrieben. Gesteuert wird das ganze durch einen kleinen Microcontroller (z. B. Arduino), der mir durch einen Windmesser die Bremse anhand der Windgeschwindigkeit betätigt.

Ich hoffe der Rotor gefällt dem ein oder anderen und vll. baut sich jemand auch einen Ugrinsky. Schade ist halt, dass im Gegensatz zum Savonius keine Informationen über Wirkungsgrad und Eigenheiten des Rotors auffindbar sind. Der erste Eindruck ist jedoch sehr gut.

In diesem Sinne... viele Grüße

Hannes

Wie mehrfach angedroht habe ich eine neue Balkonanlage gebaut.

Einen Ugrinsky Rotor.

Nachdem meine alte 3D-Druck Anlage vom Sturm in Einzelteile zerlegt wurde, ist der Ugrinsky diesmal ohne (fast ohne) 3D-Druck.

Ein Paar Eckdaten:

Rotor Höhe: 136 cm.

Rotor Durchmesser gesamt: 40 cm.

Rotor Nenndurchmesser: 37 cm.

Material der Schaufeln: Alu-Blech 1mm

Material der Zwischenelemente: 12mm Siebdruck.

Material der Abschlussplatten: 9mm Siebdruck.

Achse: 18mm Aluminium (Vollmaterial) 150 cm Länge.

Kupplung der Welle an die Zwischenelemente: 3D-Druck PLA (Lackiert).

Rotor Gewicht (mit Achse): 8 Kg

Zu Beginn den Grundriss des Rotors (bzw. der Zwischenelemente) - (SVG im Anhang "UGv2.zip" da kein SVG erlaubt):

Mein Grundriss ist grundsätzlich nach dem "calculation diagram" erstellt, weicht jedoch ein klein wenig ab. Wie zu erkennen ist, habe ich mich dazu entschieden zwischen der Hauptschale (180° gerundet) und der 2ten, gestreckten Rundung einen kleinen Luftspalt offen zu lassen.

Dies soll zum einen den Unterdruck, der sich hinter der Hauptschale bildet, wenn sie sich gegen den Wind dreht, reduzieren und zum anderen wird ein Teil der Luft, die durch den Mittleren Teil strömt, am Ende der gestreckten Rundung in die Hauptschale strömen und dort noch mal für weiteren Schub sorgen.

Der Grundriss wurde mir dann von cnc-holzwelt.de gefräst.

An dieser Stelle muss ich dem Inhaber Dipl.-Ing. Sven Torsten May vielen vielen Dank sagen. Kurze Kontaktaufnahme per Mail, SVG-Datei zusenden, Angebot erhalten (zur Info: in meinem Fall ca. 6 € pro Teil (Material + fräsen) - natürlich abhängig von Material, Größe und Abnahmemenge), Geld überweisen und wenige Tage später waren die Teile schon da.... wirklich super.

Wie schon oben geschrieben in 12 mm Siebdruck. Insgesamt 8 Zwischenelemente. 6 Stücken waren Anfangs eingeplant. Ich habe mich letztendlich auf Grund des guten Preises dafür entschieden 8 Teile zu verbauen um die Stabilität noch mehr zu erhöhen (vor allem auch die Befestigung an der Achse, da ich dafür 3D-Druck Teile verwende).

Die Schnittkanten der Siebdruck Teile habe ich mit Bootslack mehrfach bestrichen um die Wetterfestigkeit zu erhöhen.

Die Abschlussplatten (in der Zip-Datei "UGv2_Abschluss_Neu.svg")

Die Abschlussplatte, die im Normalfall verhindern soll, dass die rein strömende Luft an der Ober- und Unterseite des Rotors quasi ausweichen kann, habe ich so gestaltet, dass sie die Enden der Hauptschalen sauber abdeckt aber den äußeren Rand der gestreckten Rundungen nicht, um den Widerstand bei Bewegung gegen den Wind zu reduzieren. Die gestreckten Rundungen sollen bei frontaler Anströmung des Rotors zusätzliche Luft in die Hauptschalen leiten. Dazu trägt der letzte Abschnitt jedoch nicht bei, da dieser sowohl vom Winkel zu flach ist als auch zu weit auf der gegenläufigen Seite der Achse liegt.

Die gestreckten Rundungen kann ich jedoch auch nicht kürzer bauen, da diese wichtig werden, sobald der Rotor seitlich angeströmt wird.

Übrigens dürfte die selbe Idee auch für Savonius Rotoren gelten.

Hier ist auch gleich die Verbindung zur Achse zu sehen (UG_Wellenhalter.stl).

Wie schon erwähnt 3D-Gedruckt aus PLA, mehrfach lackiert (Grundierung, 2x Weiß, 1x Klarlack).

Jedes Zwischenelement wird mit 2 dieser Wellenhalter an der Achse verbunden. Ein Halter auf jeder Seite des Zwischenelements, und je 1 Wellenhalter an den letzten Elementen. Befestigt mit M5 Schrauben. Jeder Wellenhalter (also 14 insgesamt) wird mit 2 Madenschrauben (M4 - also 28 Schrauben insgesamt) an der Welle befestigt. Dazu habe ich für jede Madenschraube eine kleine Vertiefung in die Achse gebohrt (ca. 1 - 1,5 mm tief), damit die Maden nicht abrutschen können.

Die Bleche:

Die Bleche hat mir ein Spengler in der Nähe zurecht gebogen. Anschließend habe ich die Bleche ausgemessen, alle löcher für die Schrauben angezeichnet und anschließend vorgebohrt.

Die Bleche werden mit 3 Spax (3x12mm) pro Zwischenelement verschraubt. Die Hauptschalen konnten leider nicht 100% passend gebogen werden (ist recht schwer), weshalb ich sie in der Mitte mit größeren (3,5x25 mm) Schrauben befestigt habe, um die Bleche quasi in die Rundung zu ziehen.

Die äußeren Löcher der Hauptschalen musste ich von außen durch die Siebdruckplatten bohren, da ich von der Innenseite nicht genug Platz für meinen Akkuschrauber hatte

Aber ich habe die löcher einfach anschließend mit Epoxid versiegelt, damit keine Feuchtigkeit in das Holz gerät.

Die Bleche habe ich anschließend mit Sonax Schleifpolitur mattiert und mit "Dr. Beckmann Edelstahl Schutz & Pflege" eingerieben. (Ist auch für Aluminium - der Name verwirrt nur). Immerhin sollen meine Nachbarn nicht geblendet werden

Sieht dann am Ende so aus:

---------------------------------------------------------------------------------------------------------------------

Tja, das war eigentlich schon alles wichtige zum Bau des Rotors. Aussagekräftige Zahlen und Fakten kann ich leider nicht liefern aber der Bursche dreht sich ordentlich.

Nachteil dieser Bauweise ist das hohe Gewicht von 8 Kg (Nur Rotor mit Achse). Er ist daher etwas Träge im Anlauf aber dreht sich sehr gut, sobald er mal läuft.

Zur Wandhalterung:

Die verwendete Wandhalterung ist die Halterung der Adventure Turbinen der Ideen-Schmiede (ElvWiS). Auch den "großen" der Adventure Generatoren verwende ich aktuell.

Wie in einem anderen Thema bereits geschrieben, bin ich mit dem Generator nicht sehr zufrieden (Preis steht in keinem Verhältnis zu dem was er ist). Aber die Wandhalterung ist sehr praktisch. Leider bietet die Ideen-Schmiede die Wandhalterung nicht standardmäßig zum Verkauf an. Nach einer kurzen Mail, hat mir jedoch Dr. Pinkhaus ein Angebot für die komplette Wandhalterung gemacht. Wichtig zu wissen ist, dass der Klemmring für die Befestigung der Achse nicht zur Wandhalterung gehört (kann man aber auch über ebay nachkaufen - 18 mm Klemmring). Das erwähne ich nur noch mal, weil es mein Projekt um eine Woche verzögert hat.

Ist auf jeden Fall super, dass ich mit Dr. Pinkhaus diesen Individualkauf vereinbaren konnte, da sich durch die Wandhalterung ein wichtiger Teil des Projektes quasi von selbst erledigt hat.

Wie geht es weiter?

Ich werde mir jetzt noch einen Generator für meinen neuen Rotor selber bauen um dann den ElvWiS abzulösen.

Das wird aber noch eine ganze Weile dauern

Ach ja, eins hätte ich noch fast vergessen. Dank M16 Gewinde an der Unterseite des Generators, konnte ich eine billige Fahrrad Scheibenbremse montieren. Dadurch kann ich den Generator mechanisch bremsen, bzw. zum Stillstand bringen, wenn mir zu viel Wind geht. Das ganze will ich später auch auf meinen eigenen Generator um-münzen und dann automatisieren. Die Bremse wird dann durch einen Linearmotor getrieben. Gesteuert wird das ganze durch einen kleinen Microcontroller (z. B. Arduino), der mir durch einen Windmesser die Bremse anhand der Windgeschwindigkeit betätigt.

Ich hoffe der Rotor gefällt dem ein oder anderen und vll. baut sich jemand auch einen Ugrinsky. Schade ist halt, dass im Gegensatz zum Savonius keine Informationen über Wirkungsgrad und Eigenheiten des Rotors auffindbar sind. Der erste Eindruck ist jedoch sehr gut.

In diesem Sinne... viele Grüße

Hannes

Anhänge an diesem Beitrag

| Dateiname: | UGv2.zip |

| Dateigröße: | 62.43 KB |

| Titel: | |

| Heruntergeladen: | 409 |