Hallo,

wenn der Wind mit spielt, und man mir heute Nacht nicht die Garage ausraubt, wird es morgen einen Probelauf geben.

Heute erst mal etwas Vorspann.

1. Als Generator soll ein Nabenantrieb 48V 1000W dienen.

2. Da auf den Schweißer kein Verlass war, habe ich mir ein chinesisches Inverter-Schweißgerät kommen lassen.

Über Ebay für 53 EUR mit Porto. Lieferzeit 4 Tage. Und ich kann sagen, dass es erstaunlich gut funktioniert. NIRO-Rundstäbe an Stahl mit NIRO-Elektroden geschweißt. Schweißen sich einfacher als normale Stahlelektroden, schon weil die Schlacke wirklich selbst abblatzt. Sicher, 1 Paket ist teuer. Werden aber bei EBAY auch Mindermengen angeboten, für einen Zehner.

Fotos zu Schweißnähten dann beim nächsten Mal.

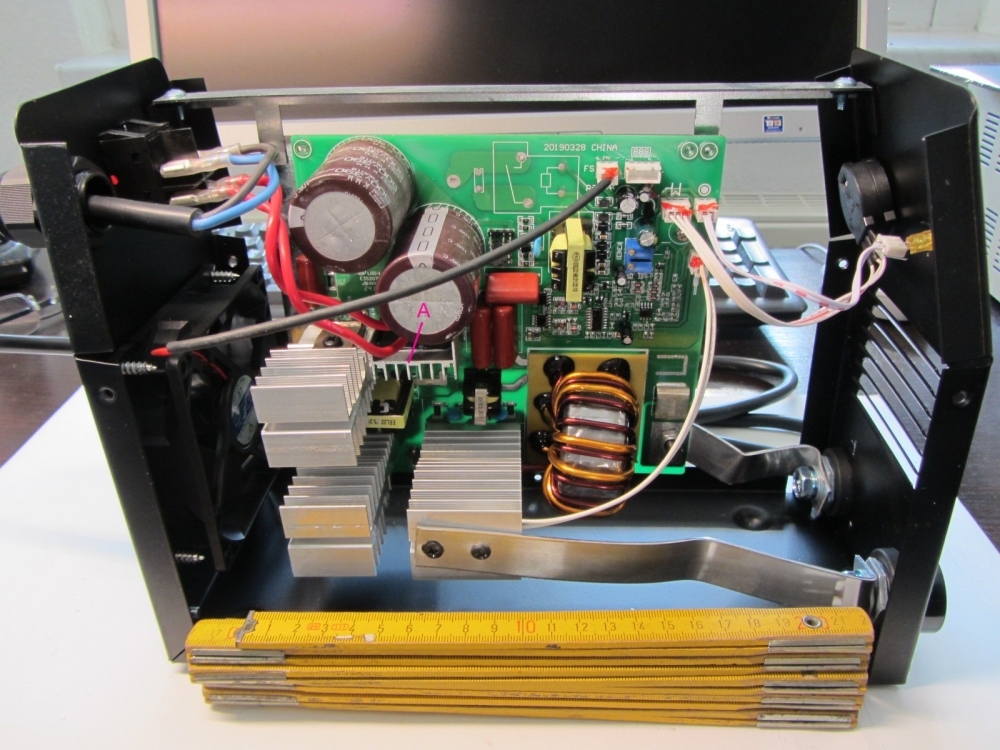

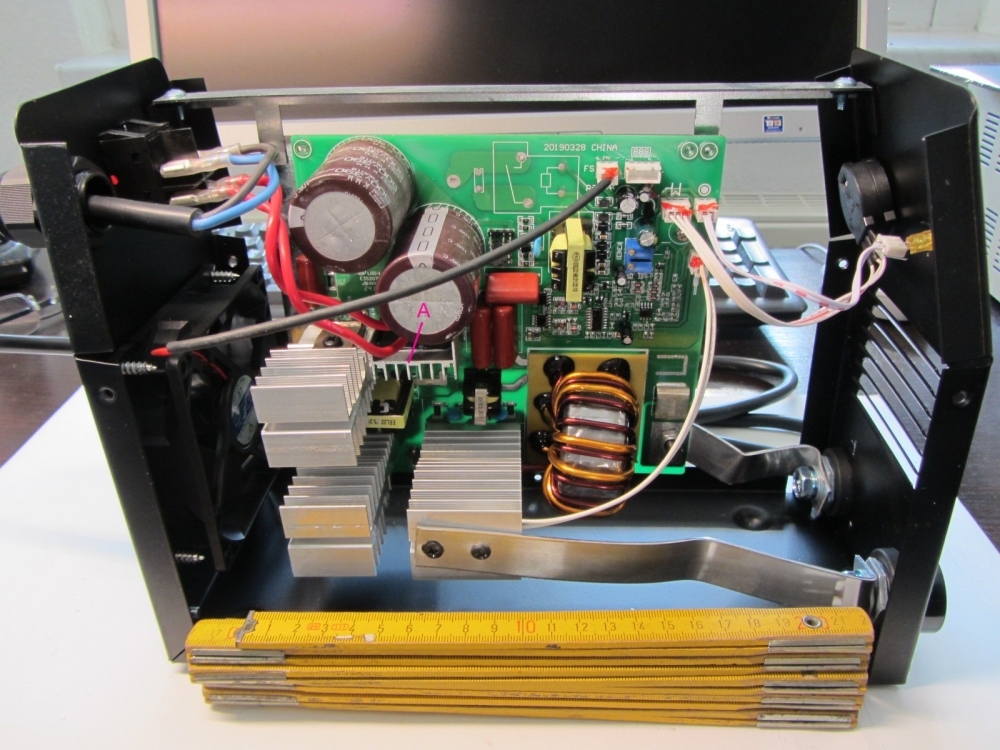

Trotz Gewährleistungsfrist und so, die Neugier hat mich gepackt. Also geöffnet.

Nicht viel drin. Der eigentliche "Trafo" ist der Ringkern. Bei 100kHz-Technik entsprechend klein. Und macht das Teil leicht. Angenehme 3,5 kG.

Ohne ein bisschen China-Klischee gings dann doch nicht:

- Der Kühlkörper für den Netz-Gleichrichter (A) hat die Verrippung quer zum Luftstrom.

- Der Netzschalter wackelte etwas, da für den Durchbruch im Blech ansich zu klein. Trotzdem funktional, aber ich habe ihn mit etwas Schmelzkleber fixiert. Auch da konnte ich nicht anders.

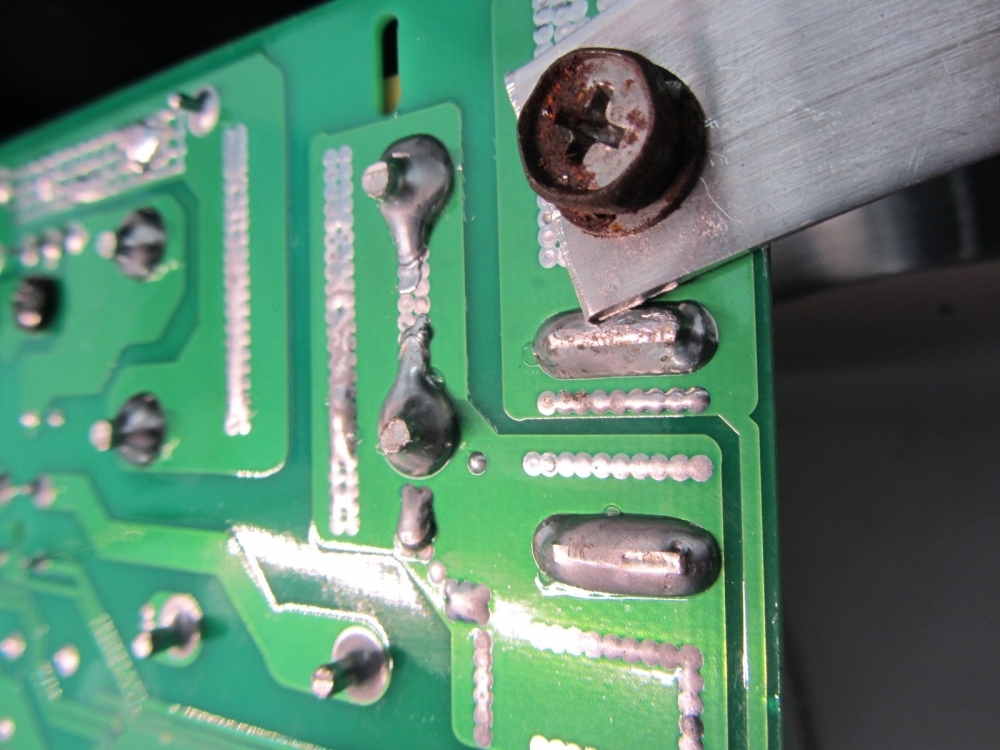

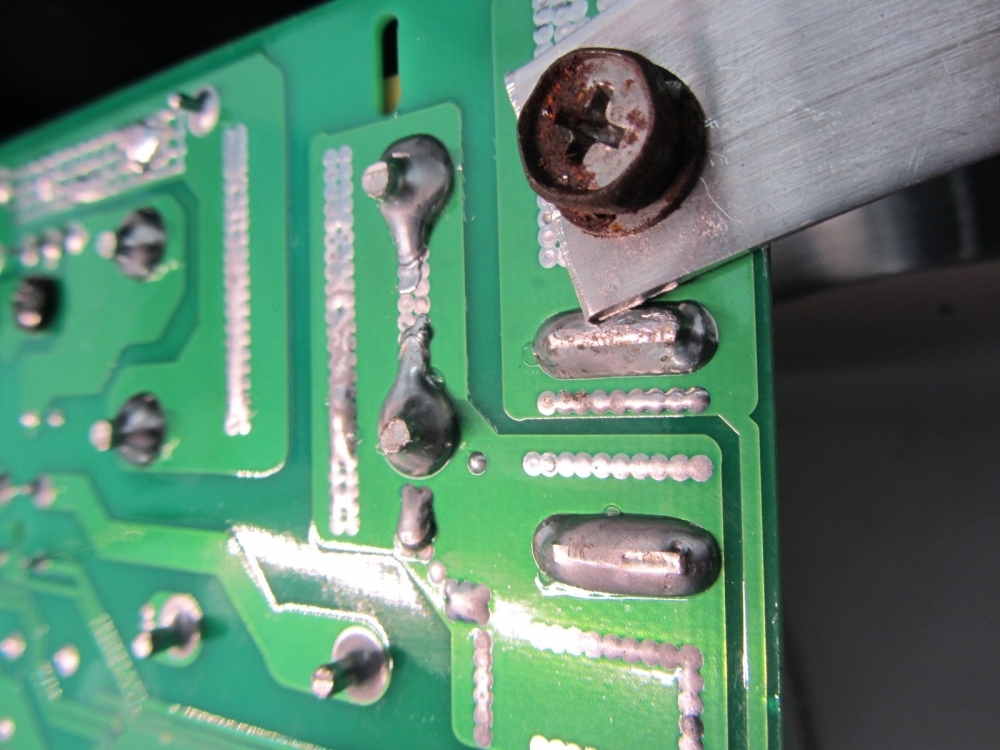

- Eine Schraube, welche die eine Schweißstrom-Schiene mit der Leiterplatte verbindet, war aus schwarzem Eisen und bereits angerostet.

Für Funktion nicht relevant, da der Schweißstrom direkt von der LP kommt. Trotzdem blamabel.

Kann mir aber denken, was da los war. Chinesische Hilfskraft falsche Schrauben bestellt.

Man sient auch die Enden der Wicklungen: Primär 2,6 mm D, sekundär 3,14 mm (nach meiner Messung), allerdings in Mittelpunkt-Schaltung. Dadurch nur je zu 50% vom Strom durchflossen.

Bei Allem: Ich bin begeistert.

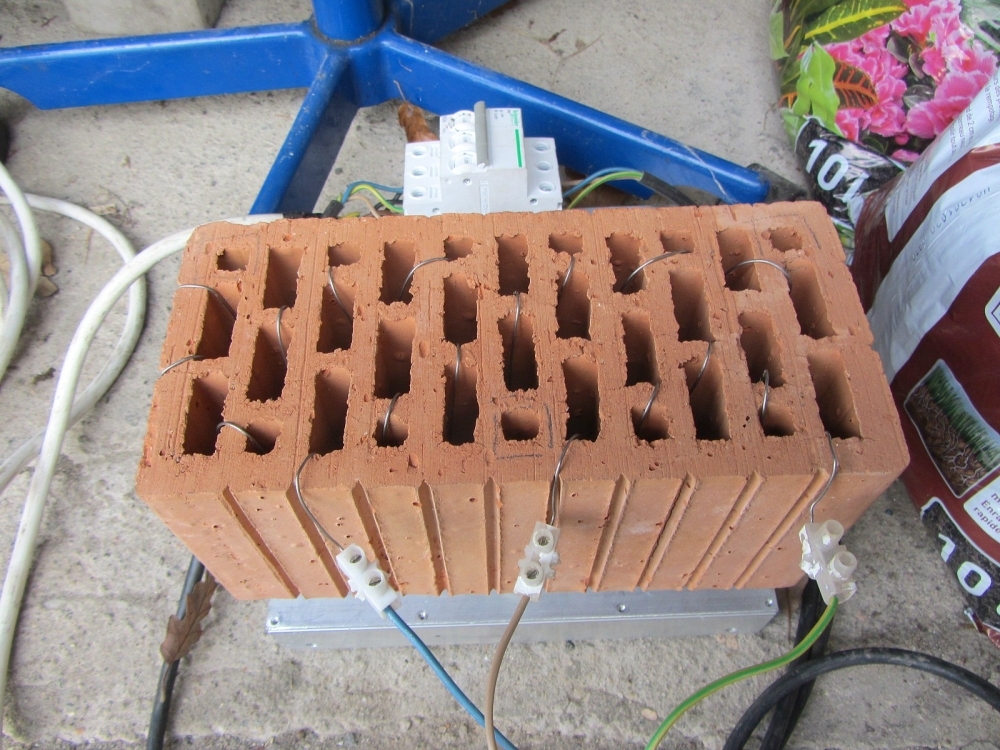

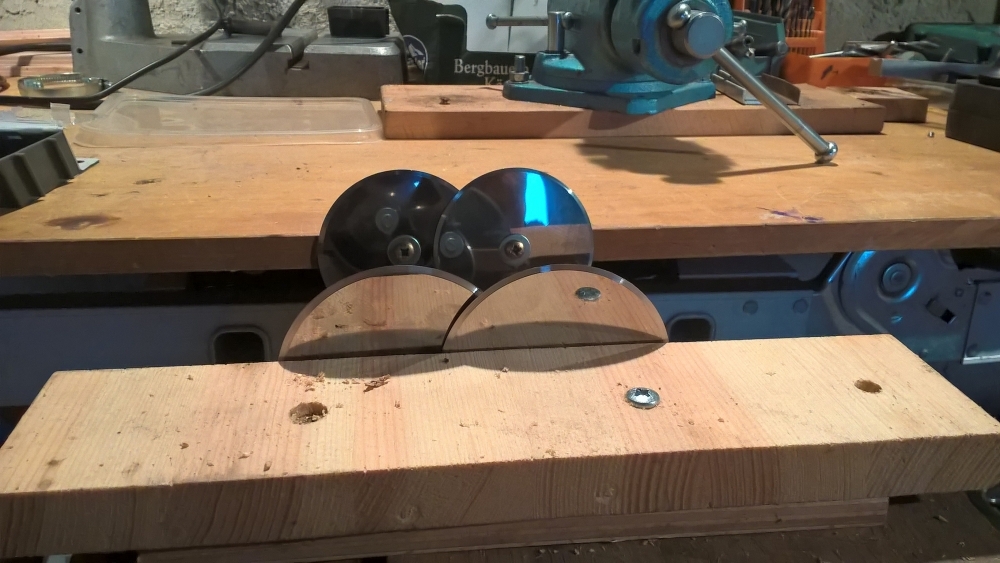

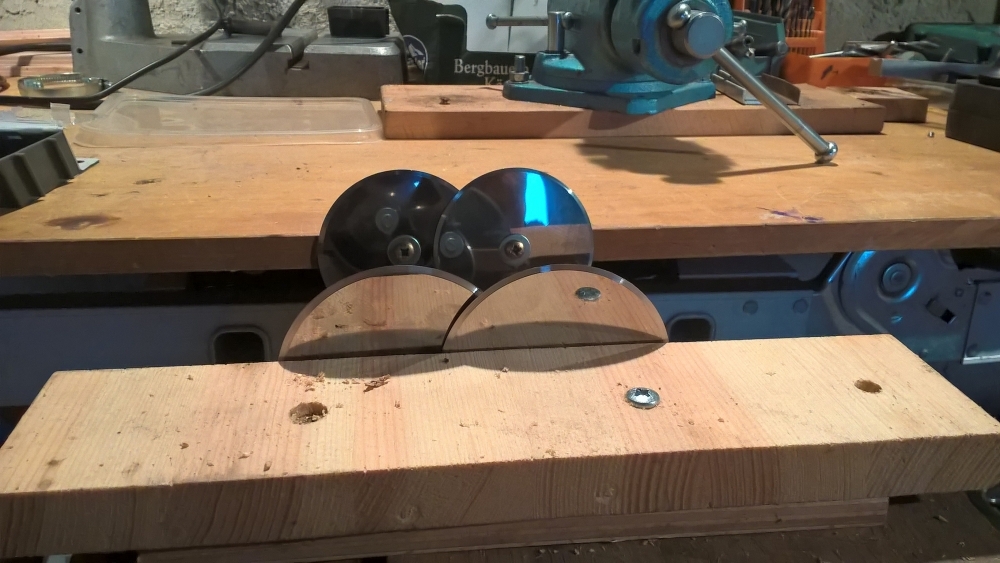

Dann noch endlich mal eine komfortabele Auswuchtanlage geschaffen. Ist immer nervig, 2 gerade Stangen zu finden, mit glatter Oberfläche, und die exakt waagerecht aus zu richten.

Also 2 Messerrad-Scheiben von Pizza-Schneidern einfach mit Holzschrauben und etwas U-Scheibenmaterial für Distanz und zur Führung an die Arbeitsplatte geschraubt. Die anderen 2 dann in selber Höhe an einen Klotz. Bei KIK gibts 4 Pizza-Schneider für den Preis, den sonst einer kostet. Dafür muss man die Lagernieten erst weg schleifen und dann mit einem Durchtreiber entfernen.

So jedenfalls sieht es dann aus.

Und hier mit Rotor.

Die Zentrierstange (Rohre, besonders geschweißte, sind nicht ganz rund) sollte in der Nabe mit möglichst enger Passung sitzen.

Der Rotor ist ausgewuchtet, wenn kein Blatt ständig nach unten wandert, und wenn er in jeder Stellung verharrt.

Kleine Unwuchten lassen sich mit zusätzlichen Muttern ausgleichen. Hier 2 Stück, bezeichnet mit AM (Auswucht-Massen)

Vielleicht schon morgen mehr.

Grüße, Ch.

wenn der Wind mit spielt, und man mir heute Nacht nicht die Garage ausraubt, wird es morgen einen Probelauf geben.

Heute erst mal etwas Vorspann.

1. Als Generator soll ein Nabenantrieb 48V 1000W dienen.

2. Da auf den Schweißer kein Verlass war, habe ich mir ein chinesisches Inverter-Schweißgerät kommen lassen.

Über Ebay für 53 EUR mit Porto. Lieferzeit 4 Tage. Und ich kann sagen, dass es erstaunlich gut funktioniert. NIRO-Rundstäbe an Stahl mit NIRO-Elektroden geschweißt. Schweißen sich einfacher als normale Stahlelektroden, schon weil die Schlacke wirklich selbst abblatzt. Sicher, 1 Paket ist teuer. Werden aber bei EBAY auch Mindermengen angeboten, für einen Zehner.

Fotos zu Schweißnähten dann beim nächsten Mal.

Trotz Gewährleistungsfrist und so, die Neugier hat mich gepackt. Also geöffnet.

Nicht viel drin. Der eigentliche "Trafo" ist der Ringkern. Bei 100kHz-Technik entsprechend klein. Und macht das Teil leicht. Angenehme 3,5 kG.

Ohne ein bisschen China-Klischee gings dann doch nicht:

- Der Kühlkörper für den Netz-Gleichrichter (A) hat die Verrippung quer zum Luftstrom.

- Der Netzschalter wackelte etwas, da für den Durchbruch im Blech ansich zu klein. Trotzdem funktional, aber ich habe ihn mit etwas Schmelzkleber fixiert. Auch da konnte ich nicht anders.

- Eine Schraube, welche die eine Schweißstrom-Schiene mit der Leiterplatte verbindet, war aus schwarzem Eisen und bereits angerostet.

Für Funktion nicht relevant, da der Schweißstrom direkt von der LP kommt. Trotzdem blamabel.

Kann mir aber denken, was da los war. Chinesische Hilfskraft falsche Schrauben bestellt.

Man sient auch die Enden der Wicklungen: Primär 2,6 mm D, sekundär 3,14 mm (nach meiner Messung), allerdings in Mittelpunkt-Schaltung. Dadurch nur je zu 50% vom Strom durchflossen.

Bei Allem: Ich bin begeistert.

Dann noch endlich mal eine komfortabele Auswuchtanlage geschaffen. Ist immer nervig, 2 gerade Stangen zu finden, mit glatter Oberfläche, und die exakt waagerecht aus zu richten.

Also 2 Messerrad-Scheiben von Pizza-Schneidern einfach mit Holzschrauben und etwas U-Scheibenmaterial für Distanz und zur Führung an die Arbeitsplatte geschraubt. Die anderen 2 dann in selber Höhe an einen Klotz. Bei KIK gibts 4 Pizza-Schneider für den Preis, den sonst einer kostet. Dafür muss man die Lagernieten erst weg schleifen und dann mit einem Durchtreiber entfernen.

So jedenfalls sieht es dann aus.

Und hier mit Rotor.

Die Zentrierstange (Rohre, besonders geschweißte, sind nicht ganz rund) sollte in der Nabe mit möglichst enger Passung sitzen.

Der Rotor ist ausgewuchtet, wenn kein Blatt ständig nach unten wandert, und wenn er in jeder Stellung verharrt.

Kleine Unwuchten lassen sich mit zusätzlichen Muttern ausgleichen. Hier 2 Stück, bezeichnet mit AM (Auswucht-Massen)

Vielleicht schon morgen mehr.

Grüße, Ch.