Hier geht es um die Scheiben bei Scheibengeneratoren, welche die Magneten tragen.

Ansich gilt ja, möglichst magnetisch weichen Stahl, also mit möglichst wenig Kohlenstoff verwenden. Bei FEMM ist der weicheste Stahl der mit der amerikanischen Nr. 1006. Dafür gibt es nach ISO keine direkte Entsprechnung. Nur anhand der "Zutaten" kommt man auf weiche Tiefziehbleche, z.B. mit der Bezeichnung dd11. Aber ist das wirklich nötig? Beim eisenlosen Scheibengenerator mit Nd-Magneten nicht.

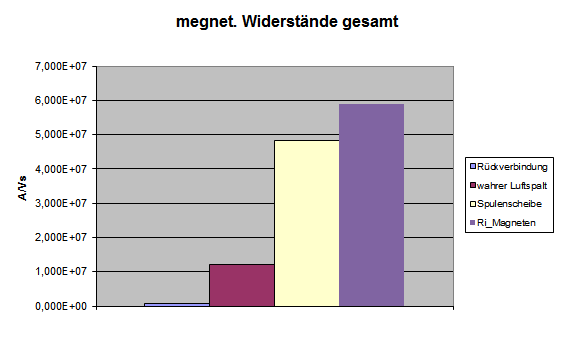

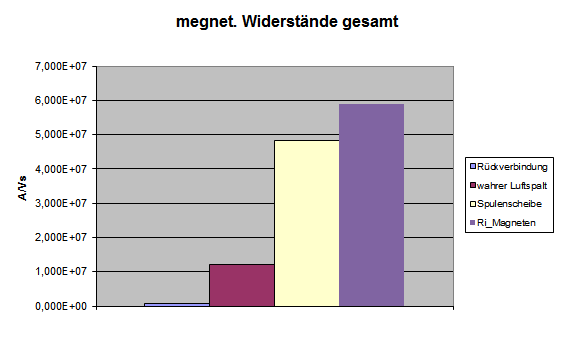

Ursache ist die Verteilung der magnetischen Widerstände, hier am Beispiel meines Eigenbau-Generators aufgezeigt, für mittlere Magnetbreite 16mm, -Höhe 6 und Rückverbindung auch 6 mm.

Da die Rückverbindung so wenig aus macht, ist da ein S275 oder wie bei mir ein S355 gleichermaßen brauchbar.

Wenn magnetisch gut leitende Spulenkerne im Spiel sind, sowohl bei Nd als auch bei Ferrit, ist das Verhältnis anders.

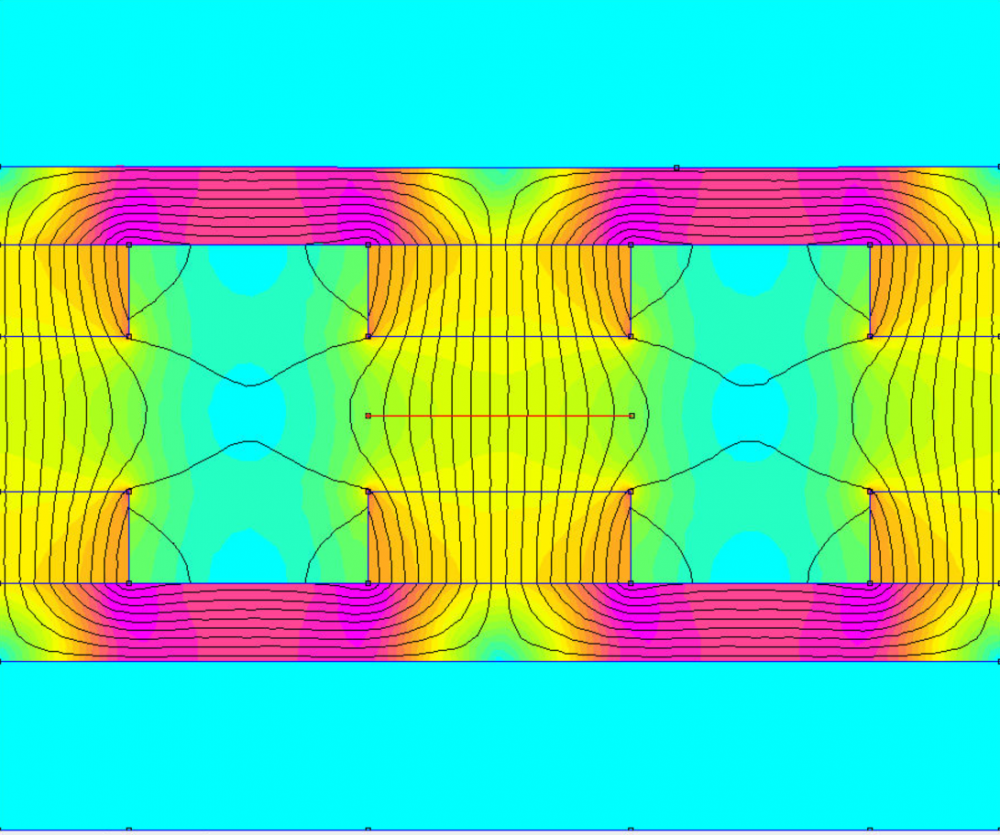

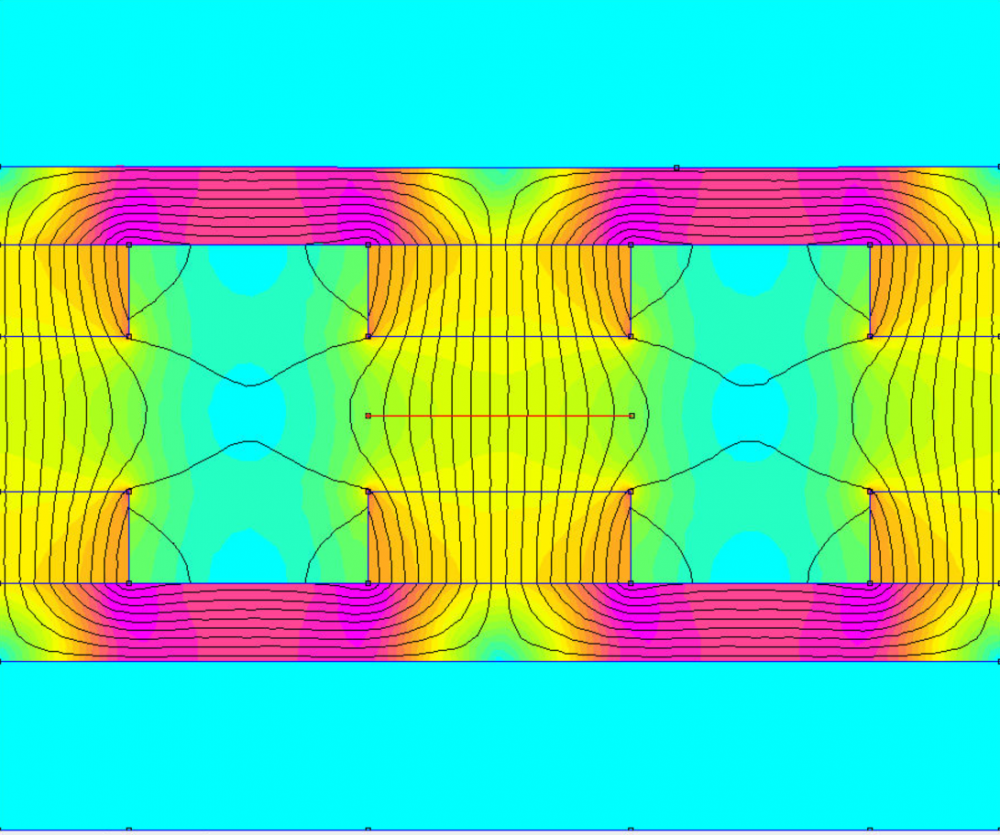

Die Dicke der magnet. Rückverbindung wird maßgeblich von der Breite der Magneten bestimmt. Das soll folgedes Bild veranschaulichen.

Dargestellt ist die Flussdichte mittels FEMM

Der Fluss vom Magneten teilt sich auf nach rechts und inks. Durch diese, dann dünneren Querschnitte, müssen die Feldlinien durch. Da bei Eisen, wenn es in die Sättigung gerät, der magnet. Widerstand stark an steigt, muss die Rückverbindung eine gewisse Dicke bekommen.

Bei meinen Magneten mit max. 23 mm Breite hätten lt. Rechnung 5 mm genügt. Genommen habe ich 6 und damit den Büroklammer-Test mit Bravour bestanden. Aber vielleicht ist das nicht mal nötig, s. Gesagtes zum Anteil am magnet. Widerstand.

Korrosionsschutz:

In der Historie wird bei Generatoren für Piggott-Rotoren oft auf der galvanischen Verzinkung ne Passivierung in gelb gezeigt. Da mit der Säure des 6-wertigen Chroms erzeugt, auch gelb chromatiert genannt. (Ansich hatte ich gelernt, dass ein Metalloxid in Wasser eine Lauge ergibt, aber lassen wir das mal so stehen).

Die Gelbchromatierung ist bei Flügeln aus Naturholz dekorativ, hält auch vergleichsweise zur Blaupassivierung (eher farblos, mit Chrom-3-Säure) recht lange. Gegen Weißrost, also Zn-Oxidierung 3 bis 8 Jahre. Ist aber extrem gesundheitsschädlich.

Daher für die Automobilindustrie schon länger verboten und wohl kaum noch zu haben.

Die Blaupassivierung - weniger giftig - hält gegen Weißrost nur 2-3 Jahre. Es müsste eine zusätzliche Lackierung her. Zuvor eine Spezialgrundierung speziell für Zink.

Bei den Sprühfarben fürs Auto verweise ich auf die Produkte von Auto-Zubehör Läden. Was ein spezieller Baumarkt angeboten hat, war nicht überzeugend. Zu wenig Deckkraft, weil zu wenig Pigment. Zu wenig Druckgas auch.

Ob die Lackierung aus Sprühflaschen ne dauerhafte Lösung ist, bleit allerdings fraglich.

Daher empfiehlt sich ne Pulverbeschichtung auf dem Zink, aber eine für Außen, evtl. mehrschichtig. Kostet aber. Vor allem bei Wunschfarben.

Da die Galvanik ein Nadelöhr ist, und mich Wartezeiten von 6 Wochen abgeschreckt haben, startete ich einen Versuch mit Rostumwandler fürs Auto. Die Haftung auf verzunderten Platten war zumindest von dem Produkt links im Bild allerdings nicht berauschend.

Möglicherweise funktioniert einer auf Basis von Phosphorsäure, oder eben diese selber, besser. Phosphatieren dann.

Wenn nicht, müssen Zunderschichten runter. Entweder mit Säure gebeizt oder gesandstrahlt.

Da das mit dem Chromatieren nicht mehr so klappt, wäre Umschwenken auf chromfreie Dickschichtpassivierung ne lohnende Alternative. Vermutlich auch bezüglich Kontaktkorrosion.

Kontaktkorrosion:

Da der Nickelüberzug der Magnete und die Zinkgalvanik der Trägerplatten grundsätzlich ein galvanisches Element bilden, mit Zink als unedelerem Metall, wäre grundsätzlich zu fragen, ob sich in der Praxis der Zink um die Magneten herum aufgelöst hat. Möglich, dass auch das durch die Passivierung verhindert wurde. Bei Lackierung/Pulverbeschichtung vor Verkleben der Magneten wäre auch dies sicher ausgeschlossen.

Ansich gilt ja, möglichst magnetisch weichen Stahl, also mit möglichst wenig Kohlenstoff verwenden. Bei FEMM ist der weicheste Stahl der mit der amerikanischen Nr. 1006. Dafür gibt es nach ISO keine direkte Entsprechnung. Nur anhand der "Zutaten" kommt man auf weiche Tiefziehbleche, z.B. mit der Bezeichnung dd11. Aber ist das wirklich nötig? Beim eisenlosen Scheibengenerator mit Nd-Magneten nicht.

Ursache ist die Verteilung der magnetischen Widerstände, hier am Beispiel meines Eigenbau-Generators aufgezeigt, für mittlere Magnetbreite 16mm, -Höhe 6 und Rückverbindung auch 6 mm.

Da die Rückverbindung so wenig aus macht, ist da ein S275 oder wie bei mir ein S355 gleichermaßen brauchbar.

Wenn magnetisch gut leitende Spulenkerne im Spiel sind, sowohl bei Nd als auch bei Ferrit, ist das Verhältnis anders.

Die Dicke der magnet. Rückverbindung wird maßgeblich von der Breite der Magneten bestimmt. Das soll folgedes Bild veranschaulichen.

Dargestellt ist die Flussdichte mittels FEMM

Der Fluss vom Magneten teilt sich auf nach rechts und inks. Durch diese, dann dünneren Querschnitte, müssen die Feldlinien durch. Da bei Eisen, wenn es in die Sättigung gerät, der magnet. Widerstand stark an steigt, muss die Rückverbindung eine gewisse Dicke bekommen.

Bei meinen Magneten mit max. 23 mm Breite hätten lt. Rechnung 5 mm genügt. Genommen habe ich 6 und damit den Büroklammer-Test mit Bravour bestanden. Aber vielleicht ist das nicht mal nötig, s. Gesagtes zum Anteil am magnet. Widerstand.

Korrosionsschutz:

In der Historie wird bei Generatoren für Piggott-Rotoren oft auf der galvanischen Verzinkung ne Passivierung in gelb gezeigt. Da mit der Säure des 6-wertigen Chroms erzeugt, auch gelb chromatiert genannt. (Ansich hatte ich gelernt, dass ein Metalloxid in Wasser eine Lauge ergibt, aber lassen wir das mal so stehen).

Die Gelbchromatierung ist bei Flügeln aus Naturholz dekorativ, hält auch vergleichsweise zur Blaupassivierung (eher farblos, mit Chrom-3-Säure) recht lange. Gegen Weißrost, also Zn-Oxidierung 3 bis 8 Jahre. Ist aber extrem gesundheitsschädlich.

Daher für die Automobilindustrie schon länger verboten und wohl kaum noch zu haben.

Die Blaupassivierung - weniger giftig - hält gegen Weißrost nur 2-3 Jahre. Es müsste eine zusätzliche Lackierung her. Zuvor eine Spezialgrundierung speziell für Zink.

Bei den Sprühfarben fürs Auto verweise ich auf die Produkte von Auto-Zubehör Läden. Was ein spezieller Baumarkt angeboten hat, war nicht überzeugend. Zu wenig Deckkraft, weil zu wenig Pigment. Zu wenig Druckgas auch.

Ob die Lackierung aus Sprühflaschen ne dauerhafte Lösung ist, bleit allerdings fraglich.

Daher empfiehlt sich ne Pulverbeschichtung auf dem Zink, aber eine für Außen, evtl. mehrschichtig. Kostet aber. Vor allem bei Wunschfarben.

Da die Galvanik ein Nadelöhr ist, und mich Wartezeiten von 6 Wochen abgeschreckt haben, startete ich einen Versuch mit Rostumwandler fürs Auto. Die Haftung auf verzunderten Platten war zumindest von dem Produkt links im Bild allerdings nicht berauschend.

Möglicherweise funktioniert einer auf Basis von Phosphorsäure, oder eben diese selber, besser. Phosphatieren dann.

Wenn nicht, müssen Zunderschichten runter. Entweder mit Säure gebeizt oder gesandstrahlt.

Da das mit dem Chromatieren nicht mehr so klappt, wäre Umschwenken auf chromfreie Dickschichtpassivierung ne lohnende Alternative. Vermutlich auch bezüglich Kontaktkorrosion.

Kontaktkorrosion:

Da der Nickelüberzug der Magnete und die Zinkgalvanik der Trägerplatten grundsätzlich ein galvanisches Element bilden, mit Zink als unedelerem Metall, wäre grundsätzlich zu fragen, ob sich in der Praxis der Zink um die Magneten herum aufgelöst hat. Möglich, dass auch das durch die Passivierung verhindert wurde. Bei Lackierung/Pulverbeschichtung vor Verkleben der Magneten wäre auch dies sicher ausgeschlossen.