Oder wenn Technik so funktioniert, wie sie soll, ist es nicht der Normalfall sondern schon eher die Ausnahme.

Das in Weiterführung des speziellen Titels diesmal.

War vergangenes WE auf dem Anwesen von Herrn M., Bremssteuerung installieren und WR in Betrieb nehmen.

Bin letztendlich erst am Di Mittag wieder weg gefahren, ohne dass alles schon so ganz richtig läuft. Aber der Reihe nach.

Hatte die Idee, dass bei einer der Gewindespindeln nicht einfach das Handrad abgesägt wird, um Platz zu schaffen für den Akkuschrauber, sondern dass ne neue Gewindespindel eingezogen wird. Weil, die alte hatte einen verschweißten Nabenteil für das Handrad. Absägen geht schnell, wieder Dransägen schon nicht mehr. Vielleicht braucht man sie aber noch.

Also über den Metallbau-Betrieb genau 2 gleiche Gewindestangen Feingewinde M12x1,5 bestellt, von einer 320 mm abgelängt, sorgfältig entgratet, und was dann passierte habe ich auch nochnicht erlebt:

Mittels Akkuschrauber versucht, sie in das frei gewordene Gewindeloch ein zu schrauben. Reichlich Schmieröl benutz, sogar mit Molybdändisulfid. Sie ging aber nicht rein.

War vorne schon zu sehen, ging aber nicht durch. Akkuschrauber auf "Bohren" gestellt, nicht mit Ratsche. Nichts zu machen.

Erst nach mehrfach vor und zurück so leidlich. Zwischendurch aber 2x Vollblockade. Nichts ging mehr, und heiß.

Herrn M. empfohlen, erst mal abkühlen zu lassen. Dann haben wir sie wenigstens raus bekommen, aber nur vorwärts, rückwärts nicht. (Ich zitiere Honnecker: "Vorwärts immer, rückwärts nimmer.)

Zustand erbärmlich. Es hat Reibschweißungen gegeben. Sprich: Das Material hat "gefressen".

An alte Gewindespindel gehalten. Steigung stimmt.

Zum Weglaufen sowas, ist aber auch keine Lösung. Also erst mal wieder alte Gewindespidel rein. Ging wie Butter.

Habe mich mit dem Zerspaner unterhalten, zu dem ich meistens gehe. Der hat mich in meinem Verdacht bestätigt:

Auf der Spindel war viel Schub, zuviel ansich. Da hat es die ersten Gewindegänge im Gewindeloch gestaucht.

Man sagt, dass ansich nur 4 Gewindegänge tragen, davon der 1. am Meisten. Der war offensichtlich auch am meisten gestaucht.

Warum die alte Spindel trotzdem durch geht? Vermutlich schon durch Abrieb angepasst.

Lösungsansatz: Gewindebohrung nachschneiden mittels Gewindebohrer. Spezieller mit Feingewinde muss erst besorgt werden.

Apropos Feingewinde: Die Normalsteigung bei M12 ist 1,75. Warum man da welches mit 1,5 macht, ist mir schleierhaft. Unterschied lediglich 16%. Aber es gibt auch noch 1,25 und andere. Das macht Sinn, aber recht verwirrend, das Ganze.

Nun zum Einspeise-WR, einem SW 5.5:

Der Elektricker hat nach meinem Plan (beiliegend) ganz ordentlich gearbeitet. Manches sogar besser gemacht, so die Leitungen zum Generator in Ausführung geschirmt ausgeführt.

Dass er allerdings den DEHNguard in die Netzzuleitung geknallt hat und nicht in die Generatorleitung, ist weniger schön.

Handelt sich um den Üb.-Spannungsschutz für die FETs am Eingang WR. In die Verteilung gehört als "interner Blitzschutz" noch ein DEHN-Block. Begründung: Es gibt Blitze mit 300.000 A. Selbst wenn der Erdungswiderstand vom Fundamenterder nur 1/10 Ohm ist, hat man im Fall der Fälle auf der Erdungsschiene kurzzeitig 30.000V gegenüber L1 bis L3. Die Isolationsfestigkeit von Wicklungen und Geräten ist aber i.A. nur 4.000 V. Der DEHN-Block verhindert einen Überschlag.

So sieht der WR jetzt an der Wand aus. Die Verblendungsschürze unten noch demontiert.

Die beiden "Lautsprecherboxen" li und re sind die Ersatzlasten, je 2 kW oder gar 2,5.

Da der Elektricker zu faul war, die bereits angeschlossenen Kabel zu kürzen, hat er sie zu Rollen gedreht. Auch diese Kabel übrigens in Ausführung "geschirmt".

1. Versuch der Inbetriebnahme:

Verschiedene Fehlermeldungen. Also Programmierer von SPE telefonisch versucht zu bekommen. Der, "ich bin nicht vorbereitet" obwohl ich Tage zuvor dem Geschäftsführer die Möglichkeit meines Anrufes Mo 10:00 signalisiert habe.

Dann aber doch irgendwie berappelt und fest gestellt, dass der Anschluss für den Temp.-Sensor Generator doch garnicht belegt ist. (Der WR arbeitet mit PT100 oder mit Bimetall-Schaltern. 3 solche Kaltleiter wie sie vom Motorenhersteller (Motorgenerator!) verwendet wurden, beiliegend, kann er nicht händeln. Dafür brauchte ich noch ne Relais-Bg)

Ja sowas ginge nicht. Da muss ersatzweise ein 100 Ohm Widerstand angeschlossen werden oder ein PT100.

Bis das erledigt ist, brauche er garnicht weiter machen. Der wäre sicher standardmäßig an den Klemmen verschraubt gewesen. Vielleicht hat den der Elektricker mitgehen lassen (da er die beiden Leitungen vom Temp.-Sendsor Generator fälschlicherweise aufgeklemmt hat). "Sicher standardmäßig" ist so zu werten wie die Aussage, dass die begelegte Installations-Kurzanleitung für dt. Kunden standardmäßig auf deutsch beigelegt wird. Allein sie war auf englisch, was für einfache Handwerker nicht unbedingt adäquat ist.

Und nun hatte ich das Glück der Tüchtigen. Elektricker angerufen bezüglich Widerstand. "Wie lange ich noch da wäre"? "Bin Rentner, kann es mir einteilen". Ob ich was dagegen hätte, wenn er gleich mal vorbei kommt. Er wolle sich sowieso ansehen, was sein Geselle da gemacht hat. Nach ner 1/4h war er da.

Widerstand war da vermutlich keiner, aber er wolle zuhause mal sehn, ob er was findet.

Und den noch fehlenden DEHN-Block hat er gleich mitgebracht. Die Mängel notiert.

Wieder zuhause der Anruf, 100 Ohm hätte er. Ob er ihn mir bringen könne? Da wusste ich, dass ich den richtigen Ton getroffen hatte. Für den guten Installationsplan hat er sich auch noch bedankt.

Nachparametrierung

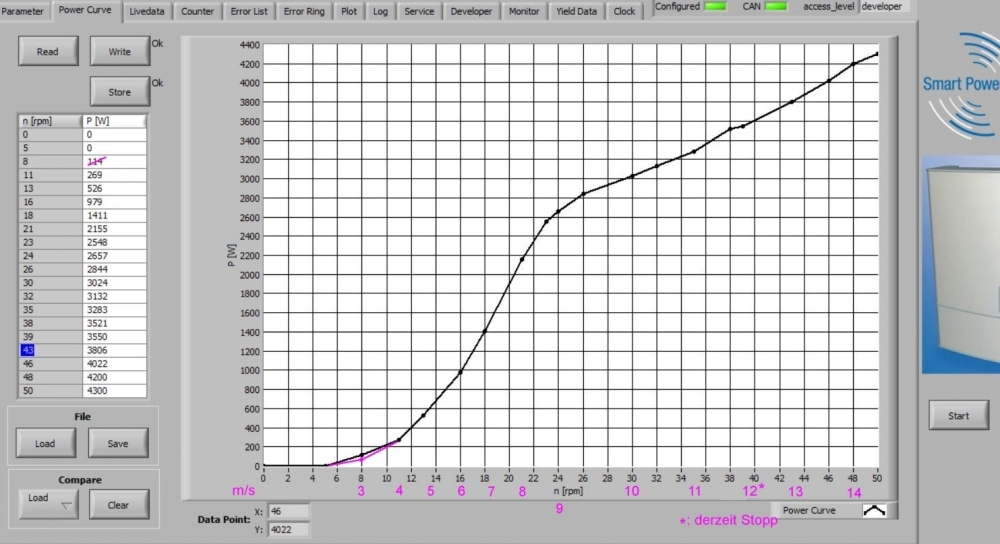

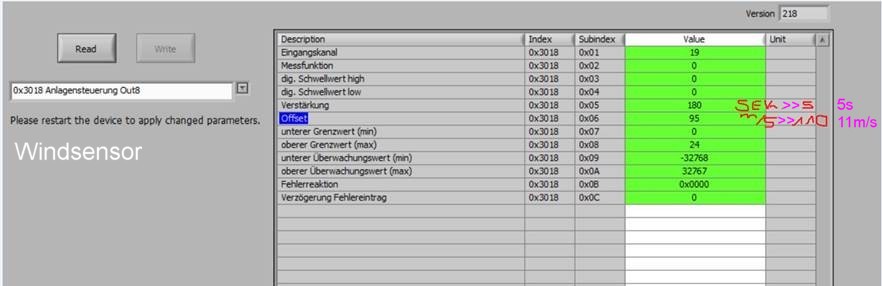

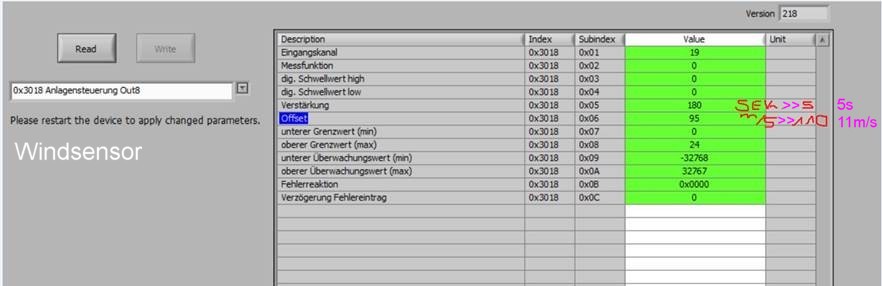

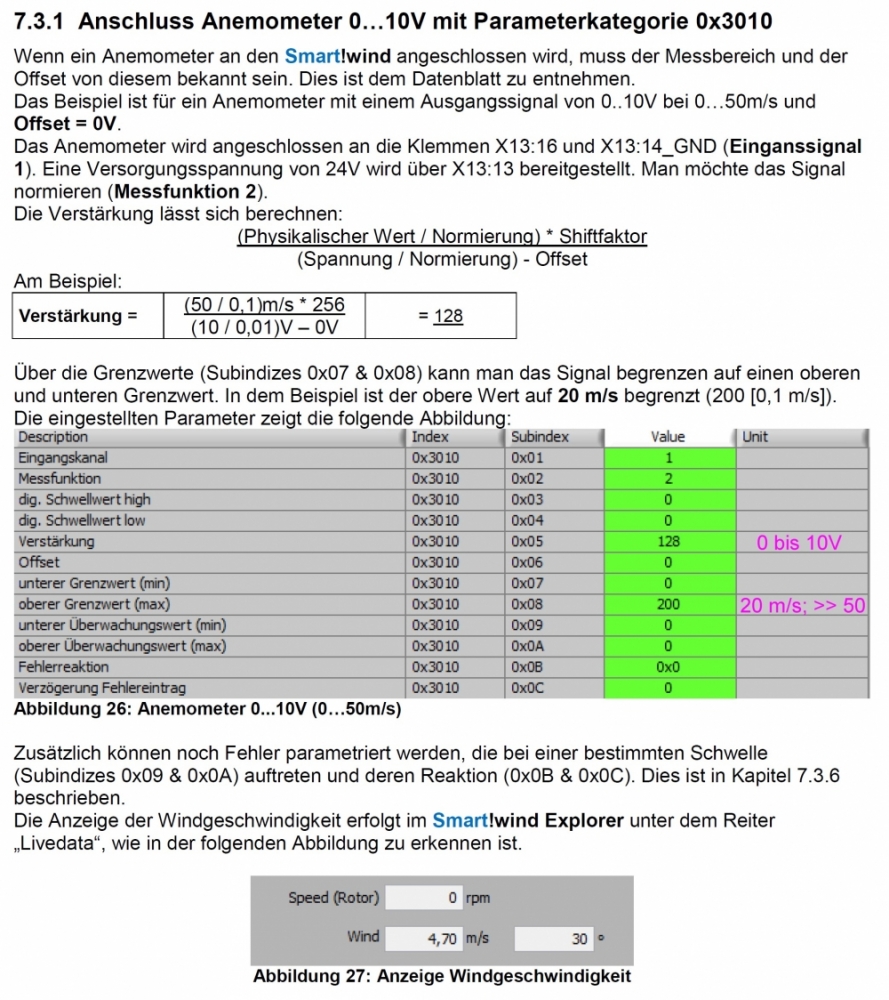

Was mir der Geschäftsführer schon sagte: Sie hätten zwar den richtigen Windsensor parametriert, aber das Ansprechen vom Bremsrelais bei meinen Vorgaben "11 m/s bei länger als 5 s" vergessen. Also von mir nachgeholt. Mit richtiger Anleitung geht es. Hier allerdings mal illustriert, wie kompliziert das ein kann:

Sekunden werden normal eingetragen, m/s mit 10 multipliziert. Für 11 m/s also 110.

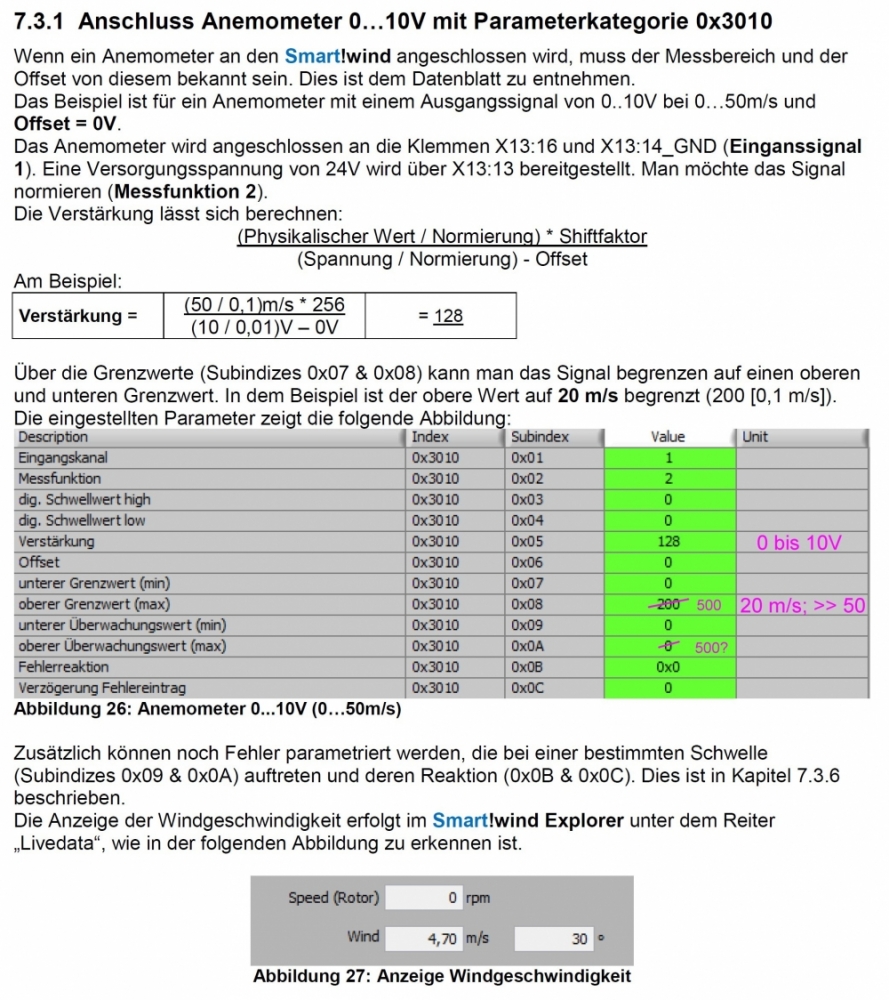

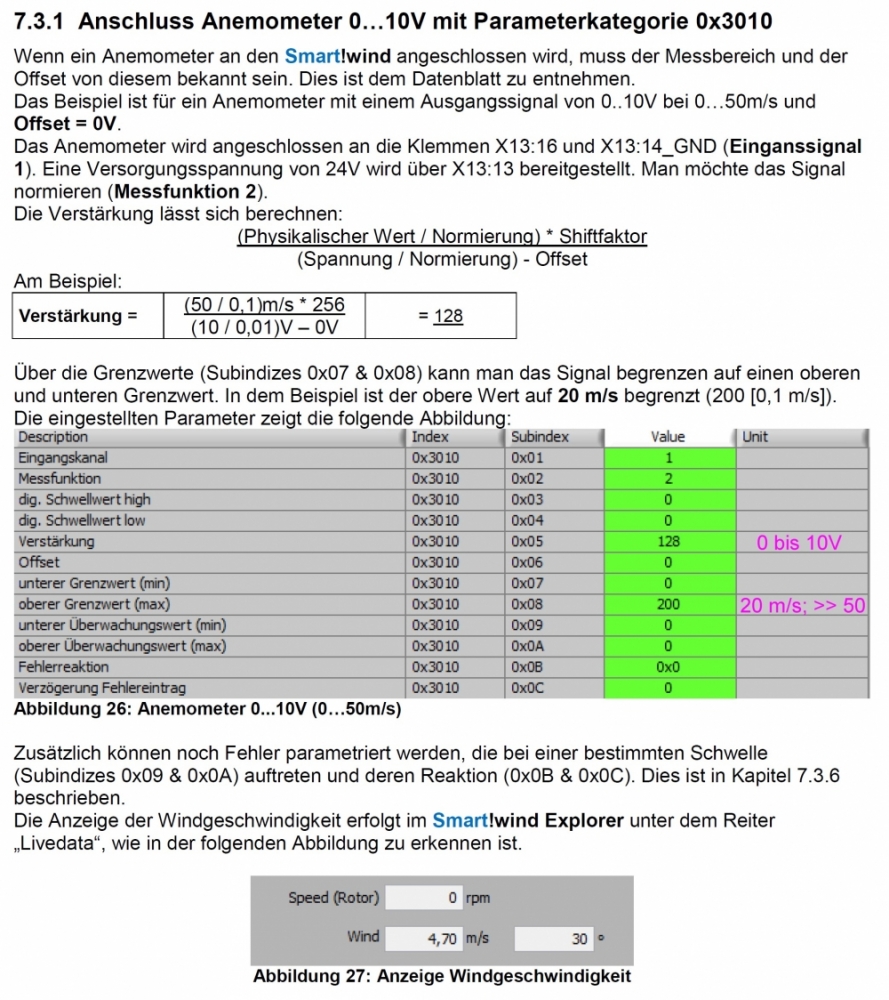

Noch skuriler wird es, den Windsensor bezüglich Typ und oberer Messschwelle richtig ein zu tragen.

Bei einem mit Spannungshub 0 bis 10V und 10V bei 50 m/s trägt man nicht einfach diese Werte ein, sondern bezüglich 0 bis 10V ergibt sich eine 128 nach folgendem Schema:

Für 50 m/s wieder 500 ein zu tragen.

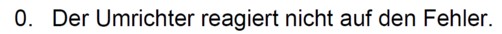

Was gut geht, ist die Üb,-Kurve ab zu ändern. Da habe ich am Anfang gleich mal etwas reduziert, denn die ersten ca. 80W werden zur Selbstversorgung des WR benutzt! (18W dann im Stand-by, wenn nichts vom Generator, dann aus dem Netz)

Ist nicht so wenig. Allerdings ist das ein 5.5 kW-Gerät.

2. Versuch der Inbetriebnahme

Zum einen kann man für kein Geld der Welt selbst innerhalb von 3 Tagen ausreichend Wind organisieren, so dass wenigstens 1x Einspeisung erfolgte.

Zum Anderen verblieb bis heute ein Fehler 0501, über den bei SPE 3 Leute zugleich sich keinen richtigen Reim drauf machen konnten. Bleibt die Hoffnung, dass es mit der Einspeisung trotzdem geht. Kurz vorher bin ich schon gewesen:

Ab ca. 80V DC beginnt die Einspeisung. Zur Anzeige der Vw fehlt die Richtung. Der Bock der Windmühle ist nicht drehbar.

Noch was zum "Erlebnis" der Fernwartung:

Da am Ort schnelles Internet fehlt war als Ausweg Hotspot über das Smartphone offeriert worden.

Dann weiter mit dem Team-Viewer.

Was ich allerdings jetzt erst richtig weiß: Gleichzeitig Datenübertragung und Reden über das Handy, das geht nicht! Auch nicht, wenn man 2 Simkarten drin hat.

Aber der Technicker hat sich trotzdem die Verbindungsdaten für den Team-Viewer von mir geben lassen. Danach habe ich das Telefonat beendet und anhand des Mauszeigers konnte ich mit verfolgen, wie er die Parametrierung durch gegangen ist.

Wünscht sich wohl manch ein Arzt, dass er machen kann, ohne dass der Patient dazwischen redet.

Als ich merkte, dass er bezüglich Fehlermeldung wohl auch am Ende seines Lateins ist, habe ich ihn wieder angerufen und damit die Fernwartung unterbrochen.

Was bleibt:

Der Signal-Eingang für den Windsensor muss ein ganz empfindlicher sein.

Zum Test der Abschaltung bei 11 m/s habe ich ein Labornetzgerät angeschlossen. 11 m/s entsrechen 2,2V.

Soweit alles gut. Bis auf den Fehler, der immer auftaucht, sobald am Signaleingang Wind etwas angeschlossen wird, ob nun Windsensor oder Labornetzteil. Alleine der Pluspol von letzterem reicht, noch ganz ohne Masse. Und das, obwohl galvanisch völlig getrennt.

Was noch helfen könnte:

1. Leitung vom Windsensor auch geschirmt. Macht wahrscheinlich Sinn.

2. Windsensor vom Typ 0 bis 100 Hz, wie SPE ihn i.A. verwendet.

Allerdings ist lt. Anleitung ein 0 bis 10 V gleichernmaßen zulässig.

Verbleibt zunächst die Hoffnung, dass es mit der Einspeisung trotz Fehler geht.

In eigener Sache:

Bin gewiss nicht der mit den meisten Beiträgen, aber vermutlich mit den längsten.

Wenn es dafür mal einen Preis gibt...

Aber sagt selbst, was soll man weg lassen?

Grüße, Che

Das in Weiterführung des speziellen Titels diesmal.

War vergangenes WE auf dem Anwesen von Herrn M., Bremssteuerung installieren und WR in Betrieb nehmen.

Bin letztendlich erst am Di Mittag wieder weg gefahren, ohne dass alles schon so ganz richtig läuft. Aber der Reihe nach.

Hatte die Idee, dass bei einer der Gewindespindeln nicht einfach das Handrad abgesägt wird, um Platz zu schaffen für den Akkuschrauber, sondern dass ne neue Gewindespindel eingezogen wird. Weil, die alte hatte einen verschweißten Nabenteil für das Handrad. Absägen geht schnell, wieder Dransägen schon nicht mehr. Vielleicht braucht man sie aber noch.

Also über den Metallbau-Betrieb genau 2 gleiche Gewindestangen Feingewinde M12x1,5 bestellt, von einer 320 mm abgelängt, sorgfältig entgratet, und was dann passierte habe ich auch nochnicht erlebt:

Mittels Akkuschrauber versucht, sie in das frei gewordene Gewindeloch ein zu schrauben. Reichlich Schmieröl benutz, sogar mit Molybdändisulfid. Sie ging aber nicht rein.

War vorne schon zu sehen, ging aber nicht durch. Akkuschrauber auf "Bohren" gestellt, nicht mit Ratsche. Nichts zu machen.

Erst nach mehrfach vor und zurück so leidlich. Zwischendurch aber 2x Vollblockade. Nichts ging mehr, und heiß.

Herrn M. empfohlen, erst mal abkühlen zu lassen. Dann haben wir sie wenigstens raus bekommen, aber nur vorwärts, rückwärts nicht. (Ich zitiere Honnecker: "Vorwärts immer, rückwärts nimmer.)

Zustand erbärmlich. Es hat Reibschweißungen gegeben. Sprich: Das Material hat "gefressen".

An alte Gewindespindel gehalten. Steigung stimmt.

Zum Weglaufen sowas, ist aber auch keine Lösung. Also erst mal wieder alte Gewindespidel rein. Ging wie Butter.

Habe mich mit dem Zerspaner unterhalten, zu dem ich meistens gehe. Der hat mich in meinem Verdacht bestätigt:

Auf der Spindel war viel Schub, zuviel ansich. Da hat es die ersten Gewindegänge im Gewindeloch gestaucht.

Man sagt, dass ansich nur 4 Gewindegänge tragen, davon der 1. am Meisten. Der war offensichtlich auch am meisten gestaucht.

Warum die alte Spindel trotzdem durch geht? Vermutlich schon durch Abrieb angepasst.

Lösungsansatz: Gewindebohrung nachschneiden mittels Gewindebohrer. Spezieller mit Feingewinde muss erst besorgt werden.

Apropos Feingewinde: Die Normalsteigung bei M12 ist 1,75. Warum man da welches mit 1,5 macht, ist mir schleierhaft. Unterschied lediglich 16%. Aber es gibt auch noch 1,25 und andere. Das macht Sinn, aber recht verwirrend, das Ganze.

Nun zum Einspeise-WR, einem SW 5.5:

Der Elektricker hat nach meinem Plan (beiliegend) ganz ordentlich gearbeitet. Manches sogar besser gemacht, so die Leitungen zum Generator in Ausführung geschirmt ausgeführt.

Dass er allerdings den DEHNguard in die Netzzuleitung geknallt hat und nicht in die Generatorleitung, ist weniger schön.

Handelt sich um den Üb.-Spannungsschutz für die FETs am Eingang WR. In die Verteilung gehört als "interner Blitzschutz" noch ein DEHN-Block. Begründung: Es gibt Blitze mit 300.000 A. Selbst wenn der Erdungswiderstand vom Fundamenterder nur 1/10 Ohm ist, hat man im Fall der Fälle auf der Erdungsschiene kurzzeitig 30.000V gegenüber L1 bis L3. Die Isolationsfestigkeit von Wicklungen und Geräten ist aber i.A. nur 4.000 V. Der DEHN-Block verhindert einen Überschlag.

So sieht der WR jetzt an der Wand aus. Die Verblendungsschürze unten noch demontiert.

Die beiden "Lautsprecherboxen" li und re sind die Ersatzlasten, je 2 kW oder gar 2,5.

Da der Elektricker zu faul war, die bereits angeschlossenen Kabel zu kürzen, hat er sie zu Rollen gedreht. Auch diese Kabel übrigens in Ausführung "geschirmt".

1. Versuch der Inbetriebnahme:

Verschiedene Fehlermeldungen. Also Programmierer von SPE telefonisch versucht zu bekommen. Der, "ich bin nicht vorbereitet" obwohl ich Tage zuvor dem Geschäftsführer die Möglichkeit meines Anrufes Mo 10:00 signalisiert habe.

Dann aber doch irgendwie berappelt und fest gestellt, dass der Anschluss für den Temp.-Sensor Generator doch garnicht belegt ist. (Der WR arbeitet mit PT100 oder mit Bimetall-Schaltern. 3 solche Kaltleiter wie sie vom Motorenhersteller (Motorgenerator!) verwendet wurden, beiliegend, kann er nicht händeln. Dafür brauchte ich noch ne Relais-Bg)

Ja sowas ginge nicht. Da muss ersatzweise ein 100 Ohm Widerstand angeschlossen werden oder ein PT100.

Bis das erledigt ist, brauche er garnicht weiter machen. Der wäre sicher standardmäßig an den Klemmen verschraubt gewesen. Vielleicht hat den der Elektricker mitgehen lassen (da er die beiden Leitungen vom Temp.-Sendsor Generator fälschlicherweise aufgeklemmt hat). "Sicher standardmäßig" ist so zu werten wie die Aussage, dass die begelegte Installations-Kurzanleitung für dt. Kunden standardmäßig auf deutsch beigelegt wird. Allein sie war auf englisch, was für einfache Handwerker nicht unbedingt adäquat ist.

Und nun hatte ich das Glück der Tüchtigen. Elektricker angerufen bezüglich Widerstand. "Wie lange ich noch da wäre"? "Bin Rentner, kann es mir einteilen". Ob ich was dagegen hätte, wenn er gleich mal vorbei kommt. Er wolle sich sowieso ansehen, was sein Geselle da gemacht hat. Nach ner 1/4h war er da.

Widerstand war da vermutlich keiner, aber er wolle zuhause mal sehn, ob er was findet.

Und den noch fehlenden DEHN-Block hat er gleich mitgebracht. Die Mängel notiert.

Wieder zuhause der Anruf, 100 Ohm hätte er. Ob er ihn mir bringen könne? Da wusste ich, dass ich den richtigen Ton getroffen hatte. Für den guten Installationsplan hat er sich auch noch bedankt.

Nachparametrierung

Was mir der Geschäftsführer schon sagte: Sie hätten zwar den richtigen Windsensor parametriert, aber das Ansprechen vom Bremsrelais bei meinen Vorgaben "11 m/s bei länger als 5 s" vergessen. Also von mir nachgeholt. Mit richtiger Anleitung geht es. Hier allerdings mal illustriert, wie kompliziert das ein kann:

Sekunden werden normal eingetragen, m/s mit 10 multipliziert. Für 11 m/s also 110.

Noch skuriler wird es, den Windsensor bezüglich Typ und oberer Messschwelle richtig ein zu tragen.

Bei einem mit Spannungshub 0 bis 10V und 10V bei 50 m/s trägt man nicht einfach diese Werte ein, sondern bezüglich 0 bis 10V ergibt sich eine 128 nach folgendem Schema:

Für 50 m/s wieder 500 ein zu tragen.

Was gut geht, ist die Üb,-Kurve ab zu ändern. Da habe ich am Anfang gleich mal etwas reduziert, denn die ersten ca. 80W werden zur Selbstversorgung des WR benutzt! (18W dann im Stand-by, wenn nichts vom Generator, dann aus dem Netz)

Ist nicht so wenig. Allerdings ist das ein 5.5 kW-Gerät.

2. Versuch der Inbetriebnahme

Zum einen kann man für kein Geld der Welt selbst innerhalb von 3 Tagen ausreichend Wind organisieren, so dass wenigstens 1x Einspeisung erfolgte.

Zum Anderen verblieb bis heute ein Fehler 0501, über den bei SPE 3 Leute zugleich sich keinen richtigen Reim drauf machen konnten. Bleibt die Hoffnung, dass es mit der Einspeisung trotzdem geht. Kurz vorher bin ich schon gewesen:

Ab ca. 80V DC beginnt die Einspeisung. Zur Anzeige der Vw fehlt die Richtung. Der Bock der Windmühle ist nicht drehbar.

Noch was zum "Erlebnis" der Fernwartung:

Da am Ort schnelles Internet fehlt war als Ausweg Hotspot über das Smartphone offeriert worden.

Dann weiter mit dem Team-Viewer.

Was ich allerdings jetzt erst richtig weiß: Gleichzeitig Datenübertragung und Reden über das Handy, das geht nicht! Auch nicht, wenn man 2 Simkarten drin hat.

Aber der Technicker hat sich trotzdem die Verbindungsdaten für den Team-Viewer von mir geben lassen. Danach habe ich das Telefonat beendet und anhand des Mauszeigers konnte ich mit verfolgen, wie er die Parametrierung durch gegangen ist.

Wünscht sich wohl manch ein Arzt, dass er machen kann, ohne dass der Patient dazwischen redet.

Als ich merkte, dass er bezüglich Fehlermeldung wohl auch am Ende seines Lateins ist, habe ich ihn wieder angerufen und damit die Fernwartung unterbrochen.

Was bleibt:

Der Signal-Eingang für den Windsensor muss ein ganz empfindlicher sein.

Zum Test der Abschaltung bei 11 m/s habe ich ein Labornetzgerät angeschlossen. 11 m/s entsrechen 2,2V.

Soweit alles gut. Bis auf den Fehler, der immer auftaucht, sobald am Signaleingang Wind etwas angeschlossen wird, ob nun Windsensor oder Labornetzteil. Alleine der Pluspol von letzterem reicht, noch ganz ohne Masse. Und das, obwohl galvanisch völlig getrennt.

Was noch helfen könnte:

1. Leitung vom Windsensor auch geschirmt. Macht wahrscheinlich Sinn.

2. Windsensor vom Typ 0 bis 100 Hz, wie SPE ihn i.A. verwendet.

Allerdings ist lt. Anleitung ein 0 bis 10 V gleichernmaßen zulässig.

Verbleibt zunächst die Hoffnung, dass es mit der Einspeisung trotz Fehler geht.

In eigener Sache:

Bin gewiss nicht der mit den meisten Beiträgen, aber vermutlich mit den längsten.

Wenn es dafür mal einen Preis gibt...

Aber sagt selbst, was soll man weg lassen?

Grüße, Che

Anhänge an diesem Beitrag

| Dateiname: | Anschlussplan WR_1.pdf |

| Dateigröße: | 180.34 KB |

| Titel: | |

| Heruntergeladen: | 285 |

| Dateiname: | TF-Datenblatt D.pdf |

| Dateigröße: | 96.28 KB |

| Titel: | |

| Heruntergeladen: | 239 |